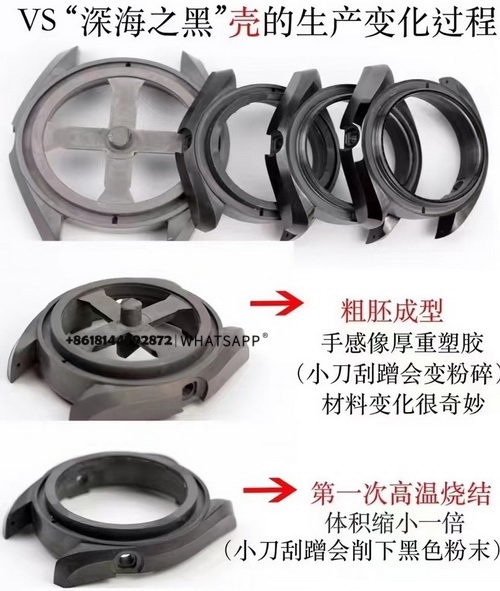

обработка для корпусов часов представляет значительные трудности. Керамический материал обладает высокой твердостью, что требует точных техник полировки и резки для корпуса. Ниже я расскажу о процессе изготовления керамического корпуса Omega Seamaster 600.

После первой высокотемпературной обработки керамического сырья корпус полируется наполовину, а излишки порошка удаляются с помощью небольшого ножа.

После второй высокотемпературной обработки корпус становится слишком твердым, чтобы нож мог на него повлиять. Затем выполняется тонкая полировка внешней части корпуса. Его твердость в несколько раз превышает твердость обычных металлов, и при ударе он издает приятный чистый звук.

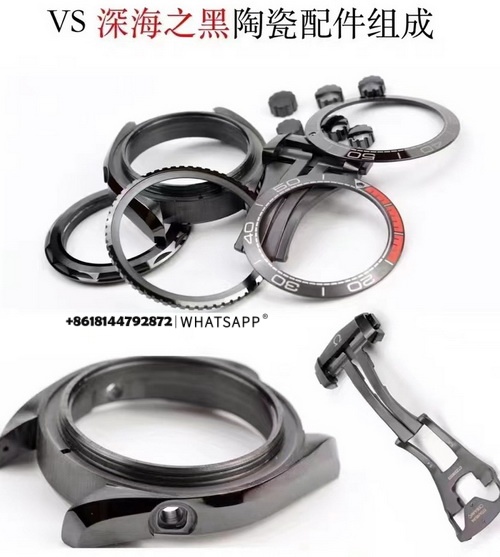

Создание керамического безеля часов: Тонкие керамические безели изготавливаются из необработанной керамики и дополнительно полируются после обжига для идеального сочетания с корпусом. Общий выход продукции составляет всего 40%. Дефектные, сломанные, неполные или отсутствующие компоненты отмечаются как брак. Наконец, выполняется ручная полировка для улучшения аутентичной текстуры. Завод VS вручную полирует каждый маленький компонент, подчеркивая тщательность и высокие затраты на труд.

Процесс производства задней крышки корпуса часов: Высокотемпературный обжиг, формирование задней крышки, тестирование на водонепроницаемость и прессование сапфирового стекла требуют идеального сочетания с корпусом. Тест на водонепроницаемость под давлением 30 бар подтверждает, что эти часы могут выдерживать глубину более 100 метров.

Кажущаяся простой застежка состоит из нескольких небольших компонентов, все они изготовлены с использованием вышеупомянутого керамического процесса. Эта статья знакомит с обработкой керамического корпуса часов Omega Seamaster 600 от завода VS, предоставляя представление о приблизительных производственных затратах и технических трудностях керамических часов, что еще больше углубляет наше понимание производства керамических часов.